在焦化行业的生产链条中,焦炭的块度大小直接影响着后续高炉炼铁的效率与成本。传统破碎方式往往带来一个棘手问题:粉末过多,合格块度产率低。这不仅造成了资源的浪费,更会严重影响高炉的透气性,导致能耗上升。那么,如何实现焦炭高效破碎,真正做到“块多粉少”?答案或许就藏在一种专为“选择性破碎”设计的设备——双齿辊破碎机之中。

焦炭作为高炉冶炼的燃料和还原剂,其物理特性要求严格。理想的入炉焦炭需要具备一定的块度范围,既要保证足够的机械强度,又要维持高炉内良好的透气性。粉末(<10mm)含量过高会堵塞料柱间隙,迫使高炉增加风压,进而导致焦比升高、产量下降。

因此,焦炭破碎的核心目标并非“粉身碎骨”,而是“精准破碎”:将超出规格的大块焦炭“温柔”地断裂成尺寸合格、棱角分明、粉末生成量最小的块状产品。这要求破碎过程必须尽可能减少过粉碎现象,并产生较高的块状成品率。

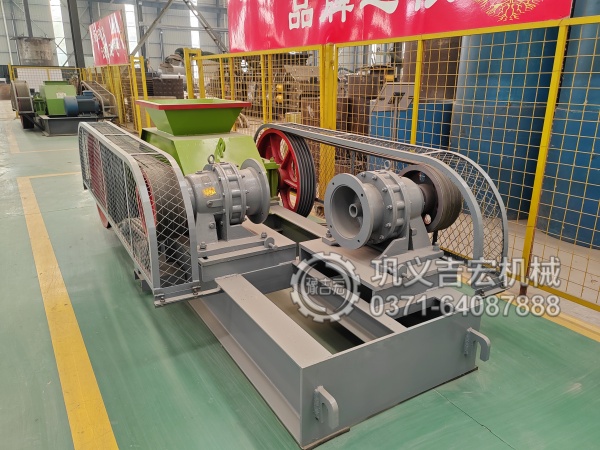

双齿辊破碎机之所以能胜任这一任务,源于其独特的工作原理和结构设计:

1、“齿齿相对”的选择性咬碎

设备的核心是两个平行安装、相向旋转的辊子,辊面上镶嵌有特殊形状和布置的齿板。当焦炭落入两辊之间时,并非被瞬间击打或碾压,而是被旋转的齿牙“咬住”并带入破碎腔。破碎主要依靠齿牙对物料的劈裂、拉伸作用,而非普通破碎机的冲击或挤压。这种机理更易使物料沿自身的纹理或脆弱面裂开,从而更可控地破碎成块,而非爆裂成粉。

2、可调间隙,精准控粒

两齿辊之间的工作间隙可以根据所需产品粒度进行灵活调整。只有尺寸大于此间隙的物料才会被咬住破碎,而已达到要求的小块物料则能迅速通过,避免了在破碎腔内被反复破碎而生成粉末。

3、剪切与拉扯为主的低过粉碎破碎力

相较于锤式破碎机的猛击或颚式破碎机的强压,双齿辊的破碎力更为“柔和”且集中。它主要通过齿尖对物料的剪切和齿槽对物料的拉扯来实现分裂,能量更多地用于产生新的断裂面,而非将物料整体压溃,因此能有效降低粉末的产生率。

双齿辊破碎机应用于焦炭破碎环节,带来的综合效益十分显著:

1、高产块率,低含粉量:这是其核心的优势。实际生产数据表明,在相同进料条件下,双齿辊破碎机产出的合格块度比例可比传统破碎设备显著提高,同时粉末(<10mm)产率能降低约5%-15%,直接提升了焦炭产品的价值和高炉的适用性。

1、粒度均匀,形状规整:产生的焦炭块棱角分明,形状较规则,有利于在高炉内形成稳定、孔隙均匀的料层结构。

2、能耗与磨损相对较低:选择性破碎机制使得无用功减少,吨焦炭破碎能耗通常低于冲击式破碎设备。同时,齿辊的磨损相对均匀,且齿板通常可进行堆焊修复或局部更换,维护成本可控。

3、过铁保护能力强:当不可破碎物(如金属铁器)进入时,两齿辊可通过液压或弹簧装置自动退让,增大排料口将其排出,保护设备核心部件不受损坏,系统可靠性高。

总之,在追求精细化、高效化生产的今天,焦炭破碎已不能止步于简单的“由大变小”。双齿辊破碎机以其契合焦炭物性的破碎原理,实现了从“粗暴粉碎”到“精致成块”的跨越,真正做到了“破碎后块多粉少”。

吉宏机械是双齿辊破碎机的专业制造商。双齿辊破碎机适用于破碎数百种物料,并保证质量优、性能好、价格低。欢迎感兴趣的客户来我们吉宏机械厂家参观考察,也可带料进行免费试机。咨询电话:13849116116。